Help Matching

Linea di MATCHING

In alto abbiamo la linea di MATCHING che riassume i punti che dobbiamo completare per giungere al completamento della nostra analisi. Una volta completato il singolo passo possiamo andare avanti ed indietro cliccando sulle icone della linea di MATCHING. Per confermare e validare il singolo passo è invece necessario cliccare sull’icona avanti posta in basso.

Raggiunto l’ultimo step della linea di MATCHING visualizzerete il report ottenuto ma sarà possibile ripercorrere gli step precedenti mediante i pulsanti AVANTI e INDIETRO, e modificare i valori inseriti mostrandovi gli immediati risultati nel report e grafico di MATCHING che per comodità resteranno fissi alla Vostra destra. Sarà possibile salvare tutte le configurazioni/varianti che vorrete valutando con calma con quale procedere nel Filling.

Sarà anche possibile creare le varianti di un progetto utilizzando la funzione “salva una copia” disponibile nella prima fase “DATI PRELIMINARI DI PROGETTO”. Tale funzione duplica un progetto di Matching già effettuato.

I Job Matching che verranno acquistati ovvero inviati al Filling per l’analisi non saranno più disponibili nell’area Matching ma potrai consultarli nella tua area personale “I miei JOB”.

Cliccando sul (+) della sezione desiderata potrai consultare utili suggerimenti che ti aiuteranno nella compilazione di ciascun campo

In questa sezione sceglieremo la tecnologia di stampaggio (camera calda vs fredda) ed inseriremo tutti i dati che riguardano piuttosto la parte ‘gestionale’ dell’analisi.

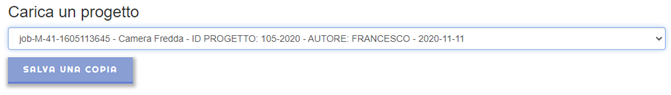

1.1 Carica un progetto. E’ possibile richiamare un progetto di Matching precedentemente salvato.

PS: Il menu ‘’ Carica un progetto” apparirà solo se ci sono dei progetti precedentemente salvati.

Se vuoi sviluppare diverse configurazioni partendo da un JOB MATCHING già esistente, utilizza la funzione SALVA UNA COPIA.

1.2 Camera calda vs camera fredda. La scelta delle scelte. Definiamo se la nostra analisi è per camera calda o fredda. Inutile dire che questo campo è obbligatorio.

1.3 ID progetto. Inseriamo un nostro riferimento al progetto in corso. Questo è un campo alfanumerico , obbligatorio, necessario per identificare il progetto. Consigliamo di fare riferimento ad un vostro numero di commessa o identificativo progetto, al codice del vostro cliente, piuttosto che ad una versione e/o configurazione specifica, queste informazioni vi aiuteranno nella ricerca e identificazione del progetto in futuro.

1.4 Autore. Se la vostra azienda possiede un unico account e siete in più persone ad accedervi lavorando sul portale VirtualDieCasting può essere utile specificare l’autore del singolo job in modo da identificare meglio il lavoro, poter fare un po’ di ordine tra chi fa cosa e avere una chiave di ricerca più efficace in un secondo momento quando disporrete di tutti i vostri job. Questo non è un campo obbligatorio.

1.5 Note. E’ un campo alfanumerico libero. Qui potete inserire tutto quanto la vostra fantasia vi porti a fare per meglio inquadrare e ricordare in un futuro le specifiche del job che state creando. Non è un campo obbligatorio.

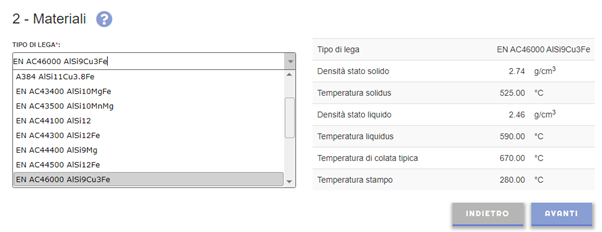

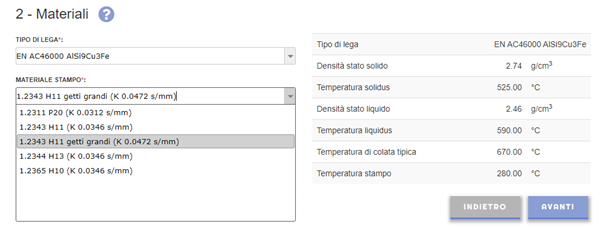

2.1 Tipo lega. Selezionate dal menù a tendina la lega che volete impiegare per questa fusione. Se la lega che desiderate non è presente oppure se avete dubbi circa la scelta della tipologia di lega non esitate a contattarci. Un esperto di VirtualDieCasting vi risponderà a breve consigliandovi per il meglio. E ’un campo obbligatorio.

2.2 Materiale stampo. Selezionate dal menù a tendina il tipo di materiale con cui è realizzato lo stampo. Se il materiale che desiderate non è presente oppure se avete dubbi circa la scelta della tipologia di materiale non esitate a contattarci. Un esperto di VirtualDieCasting vi risponderà a breve consigliandovi per il meglio. E’ un campo obbligatorio.

A destra compariranno i dati rilevanti di processo per la scelta

(*) Campo obbligatorio

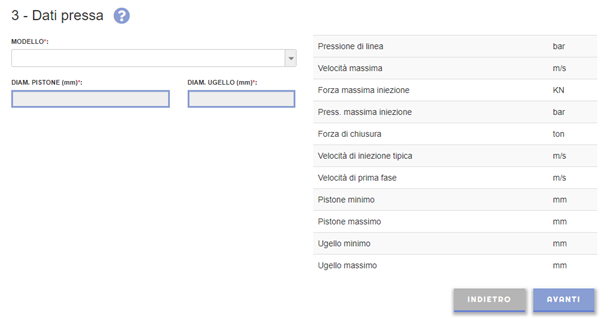

PRESSA (HC)

Per camera calda

3.1 HC Modello pressa. Selezionate dal menù a tendina la pressa che volete utilizzare per questa analisi tra quelle disponibili. Se non è disponibile esattamente la vostra pressa potete usarne una di tonnellaggio analogo. Se la pressa che desiderate non è presente oppure se avete dubbi circa la scelta della pressa non esitate a contattarci. Un esperto di VirtualDieCasting vi risponderà a breve consigliandovi per il meglio. E ’un campo obbligatorio.

Nb: Possiamo caratterizzare la vostra pressa a partire dal nomogramma di iniezione e dalla scheda tecnica della pressa.

3.2 HC Diametro pistone. Inserite il valore del diametro pistone che è disponibile per la vostra pressa. Questo valore deve comunque essere compreso tra il diametro pistone minimo e massimo che può essere montato sulla pressa indicato nelle specifiche pressa a lato. E’ un campo obbligatorio.

3.3 HC Diametro ugello. Inserite il valore del diametro ugello che è disponibile per la vostra pressa. Questo valore deve comunque essere compreso tra il diametro ugello minimo e massimo che può essere montato sulla pressa ed indicato nelle specifiche pressa a lato. E’ un campo obbligatorio.

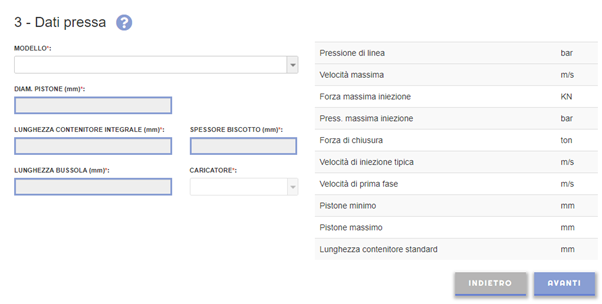

PRESSA (CC)

Per camera fredda

3.1 CC Modello pressa. Selezionate dal menù a tendina la pressa che volete utilizzare per questa analisi tra quelle disponibili. Se non è disponibile esattamente la vostra pressa potete usarne una di tonnellaggio analogo. Se la pressa che desiderate non è presente oppure se avete dubbi circa la scelta della pressa non esitate a contattarci. Un esperto Di VirtualDieCasting vi risponderà a breve consigliandovi per il meglio. E ’un campo obbligatorio.

NB: Possiamo caratterizzare la vostra pressa a partire dal nomogramma di iniezione e dalla scheda tecnica della pressa.

3.2 CC Diametro pistone. Inserite il valore del diametro pistone che è disponibile per la vostra pressa. Questo valore deve comunque essere compreso tra il diametro pistone minimo e massimo che può essere montato sulla pressa ed indicato nelle specifiche pressa a lato. E’ un campo obbligatorio.

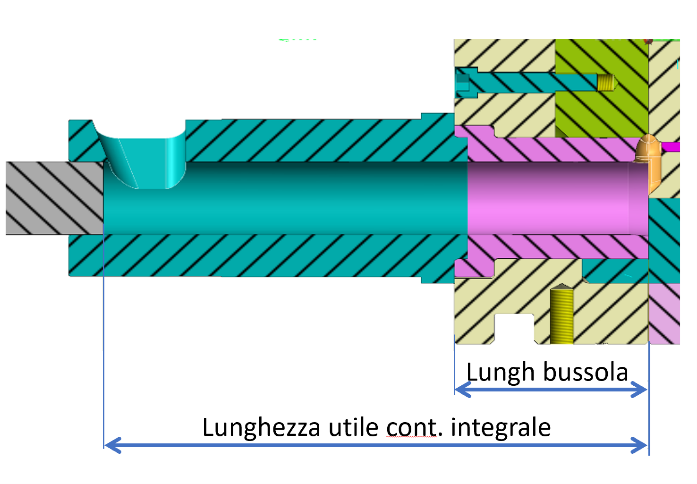

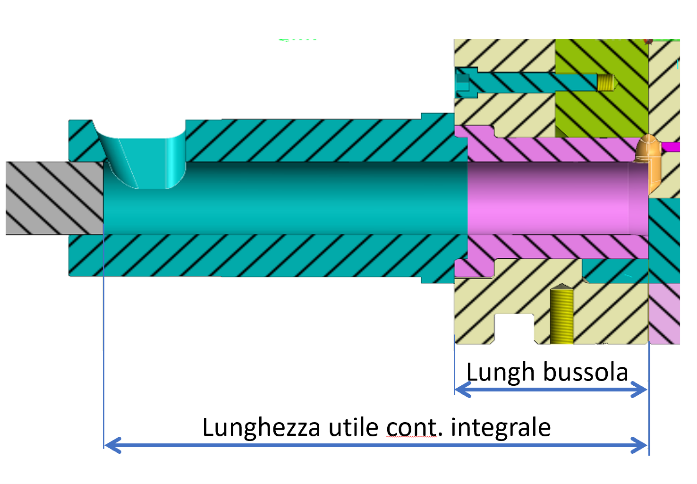

3.3 CC Lunghezza contenitore. Inserite il valore della lunghezza utile del contenitore. Come da schema riportato. E’ un campo precompilato sulla base del modello di pressa selezionato ma è possibile modificarlo. E’ un campo obbligatorio.

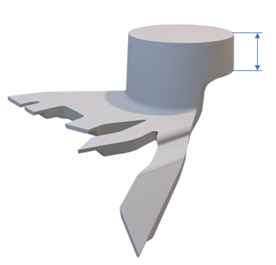

3.4 CC Spessore biscotto. Indicare lo spessore del biscotto che si vuole mantenere. Lo spessore del biscotto in genere è inferiore ad un terzo del diametro del pistone. E’ un campo obbligatorio.

3.5 CC Lunghezza bussola. In base alla lunghezza del contenitore standard (riportato a lato per la specifica pressa) viene calcolato dal software la lunghezza della bussola. Usare questo valore della lunghezza bussola come verifica delle lunghezze.

3.6 CC Caricatore. Indicare la tipologia di caricatore impiegato tra cartesiano e forno dosatore. Questo campo viene utilizzato per calcolare il calo termico della lega. E’ un campo obbligatorio.

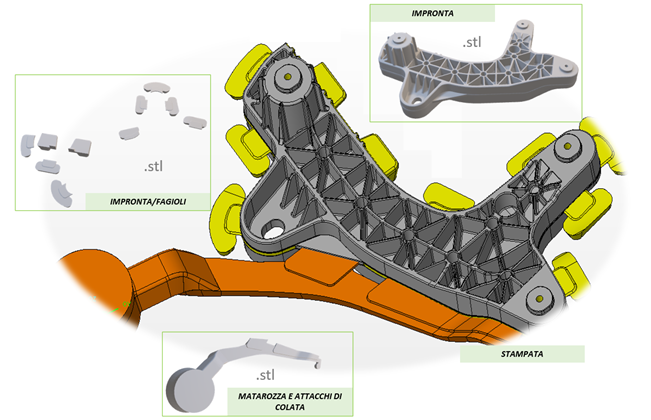

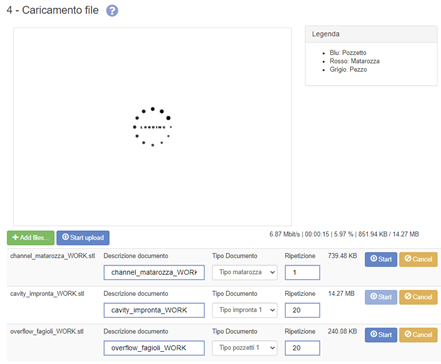

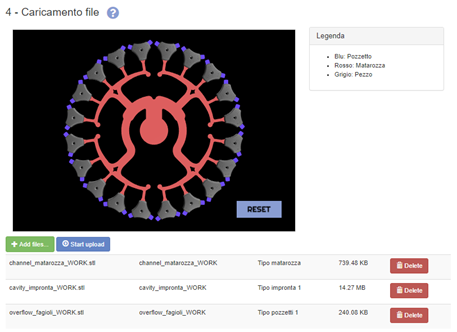

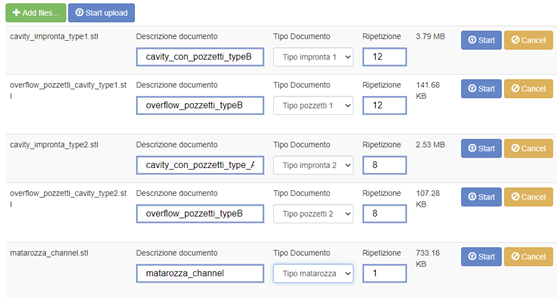

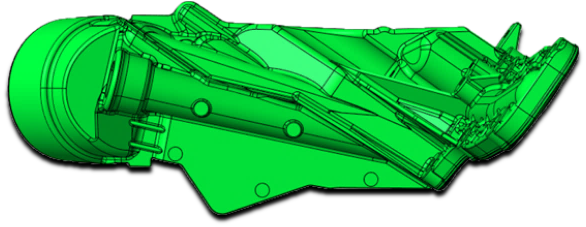

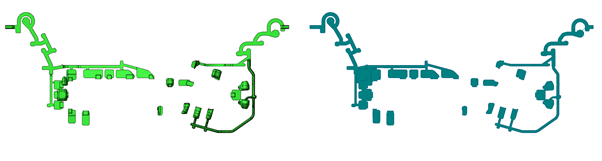

In questa sezione hai la possibilità di caricare singolarmente le parti della stampata: Impronta , Fagioli/Pozzetti e matarozza. Il caricamento permetterà l’estrapolazione automatica di alcuni dati tecnici quali peso, volume, superfice frontale. Ad ogni caricamento sarà necessario specificare la parte della stampata ed il numero di ripetizioni per tipologia:

Nel caso in cui non hai file da caricare puoi passare allo STEP successivo ‘dati stampata’ ed inserire le informazioni richieste manualmente.

IT

- Massima dimensione file caricabile è 200 MB

- In questa sezione sono consentiti solo file. STL

- E’ possibile trascinare e rilasciare i file dal desktop in questa pagina Web (consultare Browser support)

- Qualsiasi dato fornito, file caricato da parte dell’utente è trattato da TF Lab come INFORMAZIONE RISERVATA secondo l’accordo di segretezza (NDA) validato in fase di registrazione a virtualdiecasting.com

ESEMPIO 1

ESEMPIO 1

Numero ripetizione:

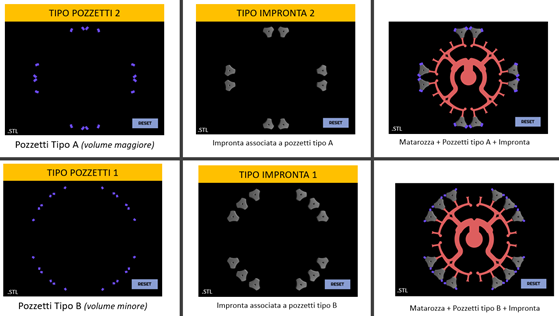

- Ripetizione impronta: indichiamo quante volte si ripete la tipologia di impronta

- Ripetizione pozzetti: indichiamo a quante impronte è riferita la tipologia di pozzetti. E’ sempre corrispondente alla ripetizione dell’ impronta associata (vedi Esempio 2).

Esempio 2 in cui impronte uguali vengono caricate come “Tipo” diverso in quanto hanno configurazione dei pozzetti diversa:

ESEMPIO 2

ESEMPIO 2

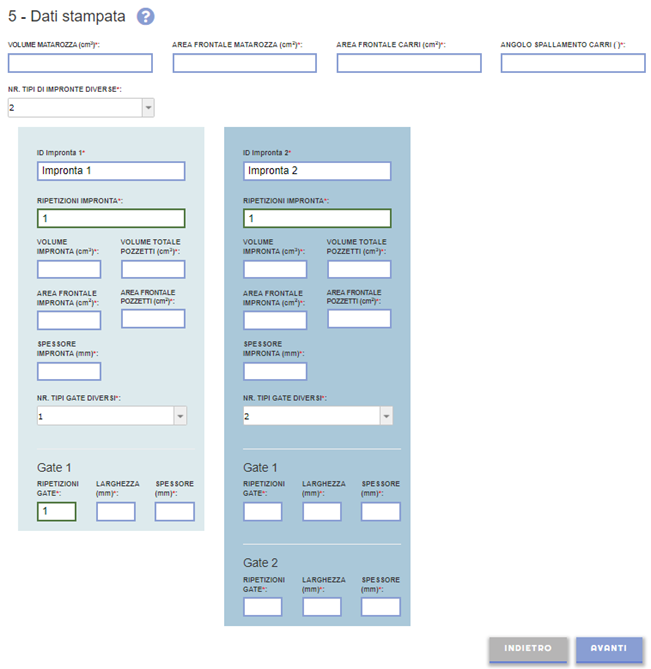

In questa sezione inseriamo tutti i dati geometrici relativi alla nostra stampata

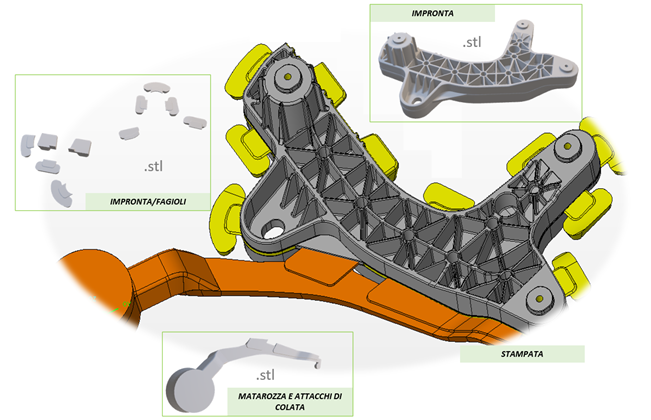

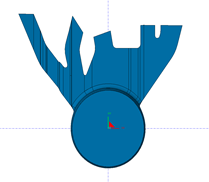

Come chiamiamo le varie parti della stampata? Per inserire i dati corretti è utile introdurre una terminologia condivisa. Facciamo riferimento all’immagine seguente.

5.1 Volume matarozza. Indichiamo il volume della matarozza in cm3. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se avete provveduto nello step precedente al caricamento della geometria in formato .STP il dato verrà calcolato automaticamente. E’ un campo obbligatorio.

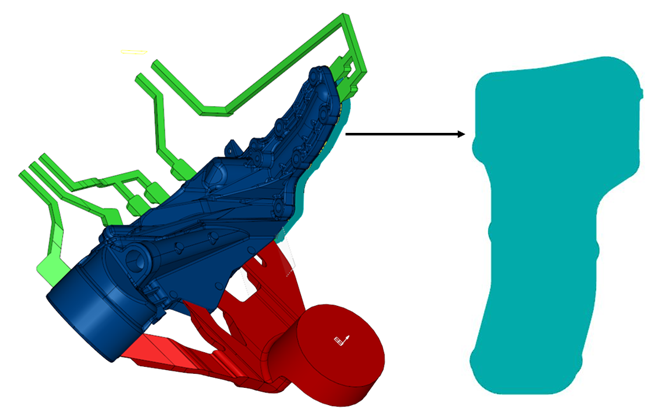

5.2 Area frontale matarozza. Indichiamo l’area della matarozza in cm2 proiettata ortogonalmente alla direzione di apertura dello stampo. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se avete provveduto nello step precedente al caricamento della geometria in formato .STP il dato verrà calcolato automaticamente. E’ un campo obbligatorio. Vedi immagine seguente.

5.3 Area frontale carri. Indichiamo l’area dei carri proiettata ortogonalmente alla direzione di apertura dei carri stessi. Questa superficie deve essere espressa in cm2. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se non abbiamo carri va posta pari a zero. E’ un campo obbligatorio. Vedi immagine seguente.

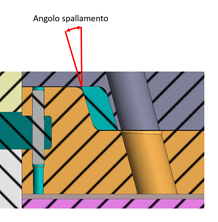

Area proiettata ortogonale alla direzione di movimento del carro

5.4 Angolo spallamento carri. Indichiamo l’angolo di spallamento dei carri. Se abbiamo più carri con angolo di spallamento diverso indichiamo il maggiore. Questo valore richiede la conoscenza della meccanica dello stampo. Se non abbiamo carri va posto pari a zero. E’ un campo obbligatorio. Vedi immagine seguente.

5.5 Numero tipi di impronte diverse. Con questo numero intendiamo il numero di diverse tipologie di impronte nello stampo, non il numero di impronte totale.

Esempio: se il nostro stampo è un due impronte il numero tipo diverse impronte è 1. Se abbiamo uno stampo famiglia con 4 impronte A e 2 impronte B, il numero tipo diverse impronte è 2. Possiamo specificare fino a 5 diverse tipologie di impronte nello stampo. E’ un campo obbligatorio.

Per ciascun tipo di impronta dobbiamo indicare i campi seguenti.

5.6 Identificativo impronta. Di default le impronte vengono identificate come impronta n. 1, impronta n. 2 etc. E’ possibile intervenire cambiando il nome inserendo l’ identificativo che preferite. Si consiglia di non usare descrizioni più lunghe del campo. E’ un campo obbligatorio.

5.7 Numero ripetizioni impronta. Indichiamo quante volte è presente l’impronta specificata nello stampo in questione. Nello stampo dobbiamo avere almeno 1 impronta. E’ un campo obbligatorio.

5.8 Volume impronta. Indichiamo il volume dell’impronta in cm3. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se abbiamo provveduto nello step precedente al caricamento della geometria in formato .STP il dato verrà calcolato automaticamente. E’ un campo obbligatorio.

5.9 Volume totale pozzetti impronta. Indichiamo il volume di tutti i fagioli collegati all’impronta considerata in cm3. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se abbiamo provveduto nello step precedente al caricamento della geometria in formato .STP il dato verrà calcolato automaticamente. E’ un campo obbligatorio.

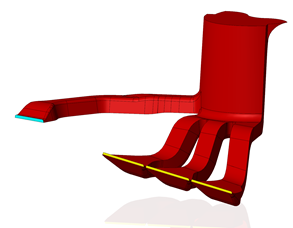

5.10 Area frontale impronta. Indichiamo l’area dell’impronta in cm2 proiettata ortogonalmente alla direzione di apertura dello stampo. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se abbiamo provveduto nello step precedente al caricamento della geometria in formato .STP il dato verrà calcolato automaticamente. E’ un campo obbligatorio. Vedi immagine seguente.

Area frontale impronta

5.11 Area totale frontale pozzetti impronta. Indichiamo l’area di tutti i pozzetti collegati all’impronta considerata in cm2 proiettata ortogonalmente alla direzione di apertura dello stampo. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). Se abbiamo provveduto nello step precedente al caricamento della geometria in formato .STP il dato verrà calcolato automaticamente. E’ un campo obbligatorio. Vedi immagine seguente.

5.12 Spessore prevalente impronta. Indichiamo lo spessore medio o preponderante dell’impronta considerata. Lo sappiamo può essere uno spessore difficile da indicare. Tuttavia è un valore determinante nel proseguo del calcolo. E’ lo spessore preponderante, non il minimo ma limitato ad alcune zone, ne il massimo se limitato sempre a zone specifiche (vedi nelle FAQR pe consigli). E’ un campo obbligatorio.

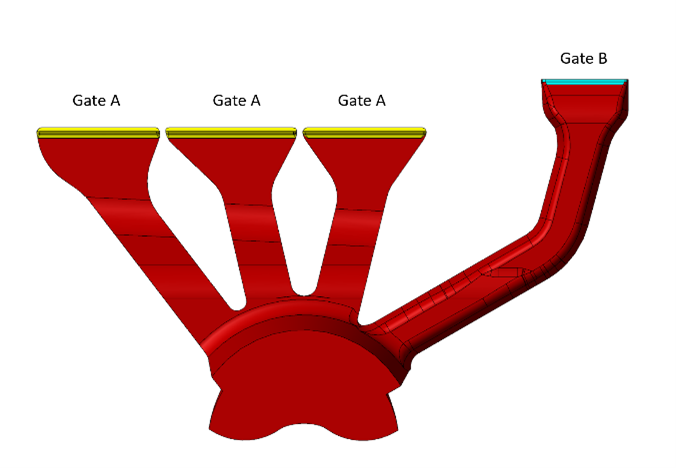

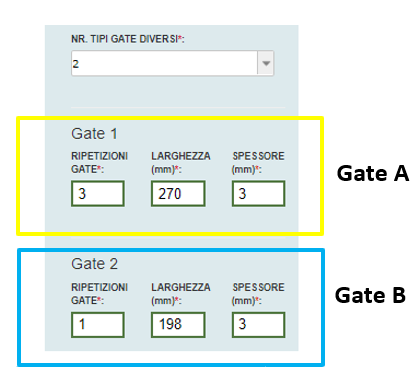

5.13 Nr tipi diversi di gate. Indichiamo quanti tipi di gate differenti abbiamo sulla cavità considerata. Non si tratta del numero di gate totali ma solo dei tipi di gate. E’ un campo obbligatorio.

Nell’esempio seguente abbiamo 4 gate, tre del tipo A ed 1 del tipo B. Per il tipo A la numerosità è 3, per il tipo B la numerosità è 1.

Per ciascun tipo di gate per l’impronta considerata (gate 1,2,3…) dobbiamo indicare i campi seguenti.

5.14 Ripetizioni gate. Indichiamo quante volte è presente il gate specificata per l’impronta in questione. E’ un campo obbligatorio.

- Ogni impronta deve avere almeno 1 gate

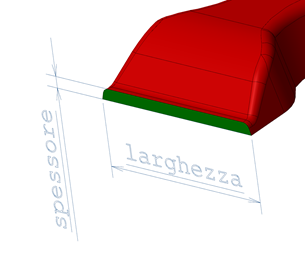

5.15 Larghezza gate. Indichiamo la larghezza del gate considerato in mm. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). E’ un campo obbligatorio.

5.16 Spessore gate. Indichiamo lo spessore del gate considerato in mm. Se abbiamo a disposizione una geometria 3D possiamo usare un qualsiasi cad per fare questa misura (vedi nelle FAQ per consigli). E’ un campo obbligatorio.

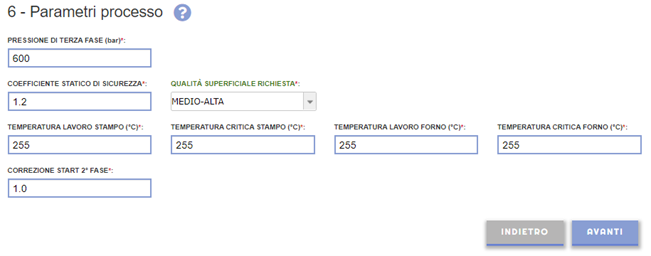

In questa schermata indichiamo i parametri tecnologici del processo. E’ un po’ come se fossimo a bordo macchina e potessimo regolare i parametri della macchina per trovare la configurazione migliore…

6.1 Pressione di terza fase (o moltiplica). Indicare la pressione di moltiplica che intendiamo utilizzare espressa in bar. Questo valore influisce direttamente sulla tenuta dinamica della chiusura dello stampo e sulla porosità attesa sul pezzo. E’ un valore obbligatorio.

6.2 Coefficiente statico di sicurezza. E’ un coefficiente che consente di introdurre un fattore di sicurezza nel calcolo della forza di chiusura della pressa. E’ un valore obbligatorio.

6.3 Qualità superficiale attesa. E’ la discriminante principale per la stampata in studio. Dobbiamo scegliere tra 5 livelli di qualità:

- Alta

- Medio-Alta

- Media

- Medio-Bassa

- Bassa

Tendenzialmente i getti moderni si posizionano nella fascia superiore tra Medio ed Alto. Tuttavia giocare’ con questo parametro potrà far capire quanto conta la qualità attesa sulla scelta della pressa. E’ un campo obbligatorio.

6.4 Temperatura lavoro stampo. E’ la temperatura superficiale delle matrici in °C cui si prevede possa funzionare lo stampo a regime utilizzando la lega selezionata. Il valore indicato di default è nella media delle rilevazioni sul campo, ma è possibile che lo stampo lavori a temperature sensibilmente differenti a seconda delle condizioni di impiego, della massa e spessore del getto, del ritmo produttivo e del tipo di lubrifica. E’ un campo obbligatorio.

Valori tipici

ALUMINIO CAMERA FREDDA

- Spessori sottili <3mm: T stampo = 220-240°C

- Spessori elevati >6mm : T stampo = 320-340°C

- Lubrifica a polveri o a secco T stampo = 290-330°C

Zn CAMERA CALDA

- T stampo = 60-180°C

MAGNESIO CAMERA CALDA & CAMERA FREDDA

- T stampo = 140-260°C

6.5 Temperatura critica stampo. E’ la temperatura superficiale in °C delle matrici nelle zone maggiormente critiche per il riempimento. Se non si hanno informazioni più precise, si consiglia di impostare tale valore a circa 20°C in meno della temperatura dello stampo. E’ un campo obbligatorio.

6.6 Temperatura forno. E’ la temperatura in °C del forno a bordo macchina consigliata, e generalmente impiegata nella pratica industriale, per la lega selezionata. Qualora si utilizzi una temperatura differente è possibile indicarla. E’ un campo obbligatorio.

6.7 Temperatura critica forno. E’ la minima temperatura in °C che la lega nel forno può avere a seguito di fluttuazioni legate al processo (carico di lingotti, versamento della siviera…). Si consiglia di impostare tale valore inferiore di -10°C rispetto alla temperatura del forno nel caso di alimentazione del forno a bordo macchina con metallo liquido, e di -20°C per forni bordo macchina alimentati a pani. E’ un campo obbligatorio.

6.8 Correzione start seconda fase. E’ un valore numerico compreso tra 0,2 e 1.2 che consente di anticipare (se minore di 1) o ritardare se (maggiore di 1) lo start di seconda fase. Se pari ad 1 lo start di seconda fase è considerato quando il metallo arriva agli attacchi. Di default è pari ad 1. E’ un campo obbligatorio.

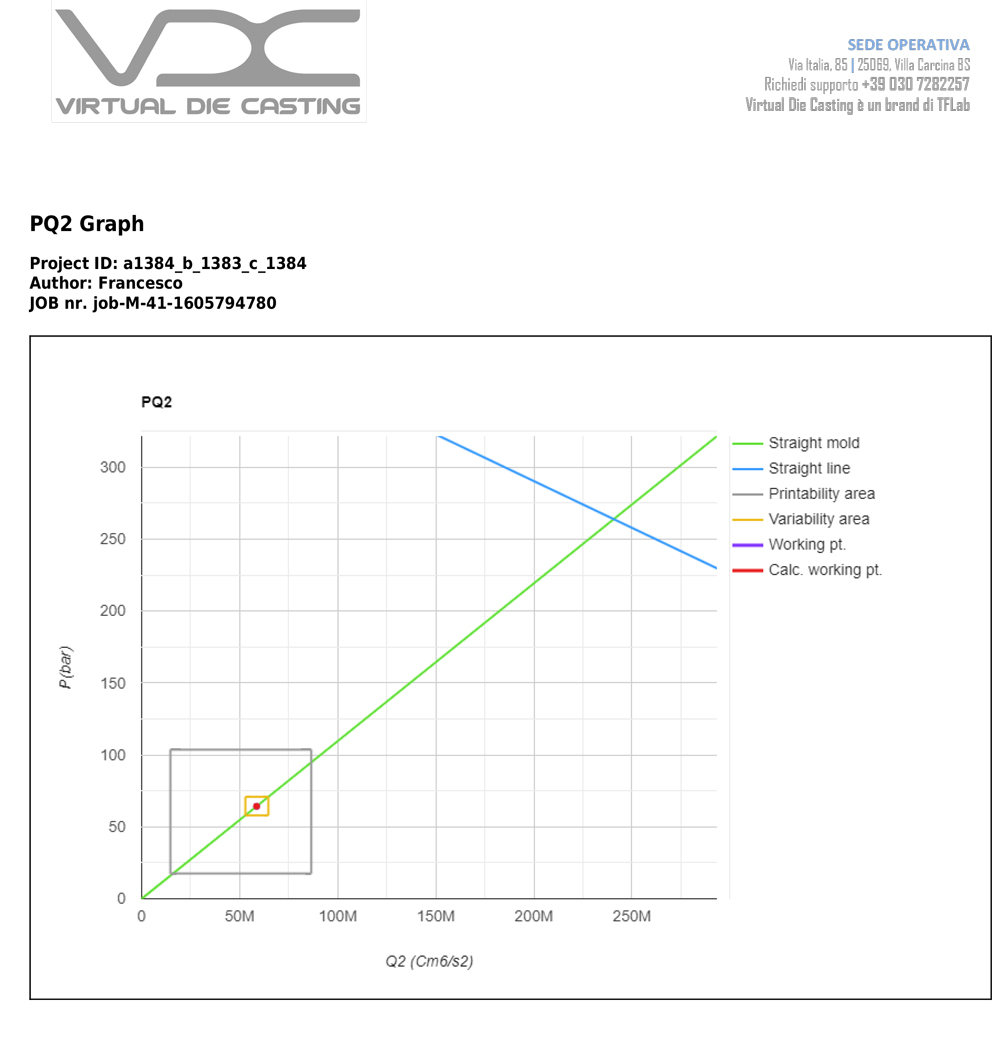

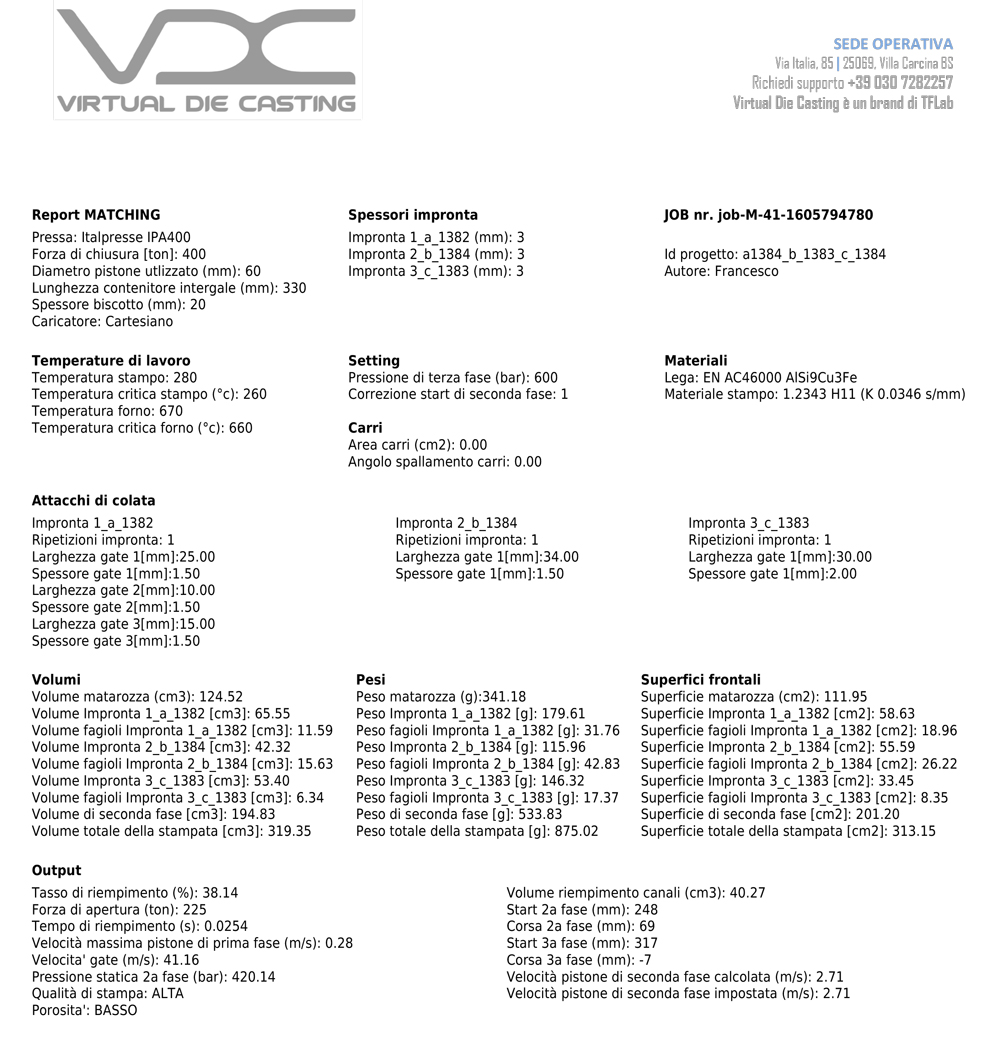

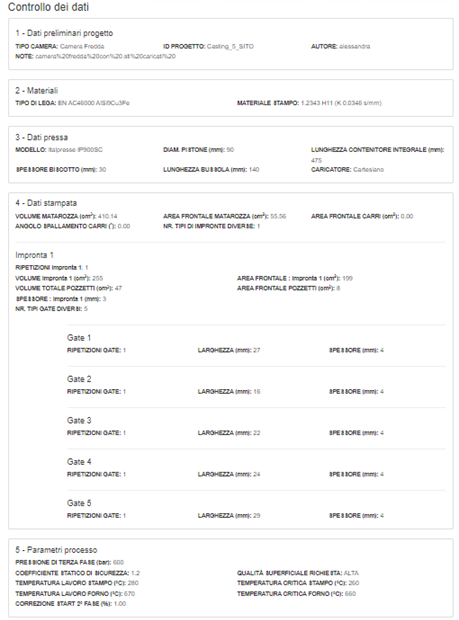

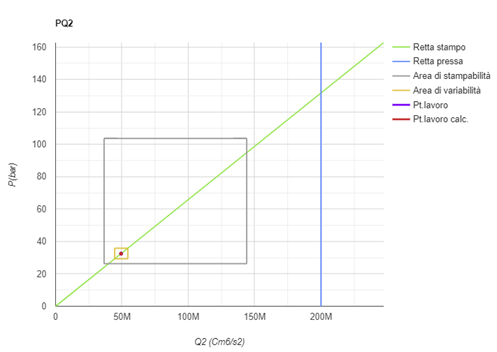

In questa sezione vengono riassunti i dati inseriti per un ulteriore controllo e visualizzazione complessiva. Abbiamo anche la possibilità di visionare i dati calcolati, il grafico PQ2 e quindi, se lo riteniamo necessario, di tornare indietro nelle sezioni di input per provare a cambiare alcuni valori o impostazioni per migliorare il risultato atteso della stampata analizzata.

![]()

![]()

Potrai consultare il report ed i file .STL caricati in qualsiasi momento, accedendo nella tua area personale “I miei JOB” nella sezione Matching.

Grafico PQ2. Consente una visualizzazione grafica riassuntiva della configurazione analizzata

![]()

![]()

![]() Puoi aumentare o diminuire la scala X/Y del grafico

Puoi aumentare o diminuire la scala X/Y del grafico

Retta della pressa. E’ la retta che identifica la capacità di iniezione della pressa. La nostra area di lavoro deve sempre stare al di sotto della retta della pressa prescelta per poter stampare il getto considerato. Cambia al cambiare della pressa, del pistone, del contenitore.

Retta dello stampo. Rappresenta la capacità dello stampo di riempire le impronte per garantire la qualità voluta nel tempo richiesto. Per variarne la pendenza bisogna cambiare le sezioni di attacco, se vengono aumentate le sezioni di attacco la pendenza della retta aumenta, viceversa riducendole.

Rettangolo di stampabilità. Rappresenta l’area entro la quale dovremo restare per garantire la produzione della stampata considerata nelle condizioni indicate e con la qualità richiesta. Definisce un limite inferiore di velocità pari alla condizione di iniezione con effetto spray, ed un limite di velocità superiore derivante dalla max velocità raggiungibile sui gate (per evitare usura delle matrici).

Rettangolo delta. Rappresenta l’inevitabile oscillazione del processo che si osserva da colpo a colpo per effetto delle fluttuazioni delle temperature di forno e stampo e delle velocità del pistone.

Punto MATCHING calcolato. Rappresenta la condizione di lavoro espressa dalla velocità calcolata dal software in base al tempo di iniezione richiesto ed alla qualità impostata.

Punto MATCHING utente. A partire dalla configurazione MATCHING potremo portarci in posizione baricentrale al rettangolo di stampabilità agendo sulla velocità pistone utente e ottimizzando le condizioni di lavoro della pressa.

Velocità pistone di seconda fase. E’ la velocità di seconda fase che deve realizzare il pistone per riempire le cavità nel tempo richiesto (calcolato sopra). E’ un valore teorico immaginando che l’intera velocità sia disponibile istantaneamente quando il metallo arriva agli attacchi e che questi lavorino tutti per tutta l’area disponibile dall’inizio della seconda fase. Puoi agire direttamente impostando un valore manualmente che avrà precedenza rispetto a quello calcolato.